Das induktive Hartlöten

Die Herstellung von Hartlötverbindungen mittels induktiver Erwärmung ist eine der effizientesten Anwendungen der Induktionserwärmung. Beim Löten werden zwei Werkstücke aus gleichen oder unterschiedlichen Werkstoffen unter Zuhilfenahme eines weiteren Werkstoffes - dem Lot - unlösbar und stoffschlüssig miteinander verbunden. Das Löten ist dadurch gekennzeichnet, dass nur der Hilfswerkstoff - das Lot - und nicht der Grundwerkstoff geschmolzen wird. Das Lot wird im geschmolzenen Zustand in einen kapillaren Spalt zwischen den zu verbindenden Werkstücken eingebracht. Das flüssige Lot bildet nun mit beiden Werkstücken je eine Diffusionsgrenzschicht aus, in der das Lot und die zu verlötenden Werkstücke eine Legierung bilden. Diese Grenzschichten sind intermetallische Verbindungen von hoher Festigkeit.

Von besonderer Wirtschaftlichkeit ist die induktive Erwärmung beim Hart- oder Hochtemperaturlöten. Diese Fügetechnik wird als Hartlöten bezeichnet, wenn die Arbeitstemperatur über 450°C liegt und als Hochtemperaturlöten bei Arbeitstemperaturen über 900°C. Durch Hartlöten können sehr unterschiedliche Werkstoffe mit einer hohen Festigkeit miteinander verbunden - gefügt - werden. Die Festigkeit einer Hartlötverbindung ist immer höher als die einer Weichlötverbindung und wesentlich höher als die einer Verklebung. Die Festigkeit einer technisch einwandfrei ausgelegten Schweissverbindung kann jedoch nicht erreicht werden, wobei das Schweissen grundsätzlich ähnliche Werkstoffpaare und zum Schweissen generell geeignete Werkstoffe voraussetzt. Mit dem induktiven Hart- oder HT-Löten lassen sich problemlos hochlegierte oder hochfeste Stähle miteinander verbinden. Ein Beispiel sind hochwertige Fahrradrahmen aus hochfesten Stahlrohren, welche mit induktiv hartgelöteten Muffen verbunden werden. Diese Rahmen sind nicht schwerer als Alu-Rahmen, haben aber eine höhere dynamische Dauerfestigkeit.

Die Wirtschaftlichkeit der induktiven Erwärmung zum Hartlöten resultiert im Wesentlichen aus den niedrigen Energiekosten der Erwärmung der zu verlötenden Teile bis zur Arbeitstemperatur des Lotes. Bei Einzellötungen muss der Grundwerkstoff - je nach Arbeitstemperatur - mit einem Erdgas- / Luftgemisch, einem Propan- / Luftgemisch oder mit einem Acetylen- / Sauerstoffgemisch erwärmt werden. Der Wirkungsgrad einer Erwärmung mit offener Flamme ist nur gering, die Kosten der Energieträger - insbesondere Acetylen und Sauerstoff - sind hoch. Die Verwendung einer induktiven Erwärmung anstelle von Acetylen und Sauerstoff kann die Energiekosten einer Hartlötung um den Faktor 10 senken.

Durch die höhere Aufheizgeschwindigkeit, den reproduzierbaren Arbeitsablauf sowie durch die gestiegene Unabhängigkeit von den manuellen Fertigkeiten des Facharbeiters werden weitere Kosten eingespart. Der Werker muss sich nicht mehr um die Flammenführung und Temperaturverteilung kümmern, sondern kann seine Aufmerksamkeit ausschliesslich der Ausbildung der Lötstelle widmen, was insbesondere bei Diamant- und ähnlich teueren Hartstoffwerkzeugen eine Kostenreduzierung durch Verminderung von Ausschuss bedeutet. Eine weitere Kostensenkung ergibt sich aus der Reduzierung von Oxydation durch die von der Flamme eingewirbelte Luft und die zur deren Beseitigung notwendigen Nachbearbeitungskosten. Der wesentliche Kostenvorteil liegt jedoch in der Vollautomatisierbarkeit des gesamten Fertigungsprozesses durch die hohe Reproduzierbarkeit des Lötvorganges bei Verwendung von STS-Pyrometern in Verbindung mit STS-Regler-Modulen.

Der Induktor erwärmt durch eine entsprechende Formgebung gezielt nur die Lötstelle. Diese partielle Erwärmung senkt in Verbindung mit einer hohen Aufheizgeschwindigkeit die Energiekosten wesentlich.

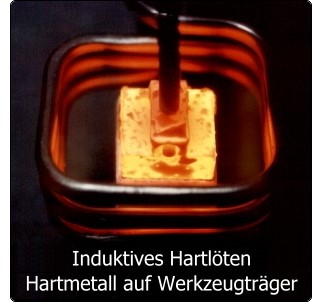

Das Induktionslöten von Werkzeugen zur Zerspanung

Das Induktionslöten von Hartmetallen wird in der Produktion von Werkzeugen zur Zerspanung eingesetzt. Die induktive Erwärmung zum Auflöten von Hartmetallen, PKD- oder PCBN-Materialien hat den Vorteil, dass der Hartstoffträger und der Hartstoff in der Lötzone aus sich heraus erwärmt werden. Durch die gleichmässige Erwärmung werden mechanische Spannungen zwischen den zu verbindenden Elementen reduziert, wodurch die Gefahr von Rissbildungen und Ablösungen vermindert werden. Dies stellt eine deutliche Qualitätsverbesserung der Lötstelle dar, weil Ablösungen an rotierenden Werkzeugen nicht nur das Werkstück zerstören, sondern auch eine erhebliche Gefahr für den Bediener darstellen würden.

Als weitere Massnahme zur Reduzierung von Spannungen werden Kupfer-Schichtlote verwendet. Hier entsteht eine Doppellötstelle einerseits zwischen Schneidstoffträger und der Kupferfolie und andererseits zwischen Kupferfolie und Schneidstoff. Qualitativ hochwertige Diamantwerkzeuge sind ausschliesslich hartgelötet. Geschraubte Diamantsegmente sind bei Mehrschneidenwerkzeug wegen der Ungenauigkeit der Schraubverbindung nicht möglich. Besonders hervorzuheben ist ein Spezialpyrometer von STS. Es verfügt über eine integrierte wirbelarme Begasung zum Löten von Naturdiamanten unter einer reduzierenden Atmosphäre von wasserstoffhaltigem Stickstoff (Formiergas) bei etwa 770°C. Durch den nun möglichen Einsatz von L-AgCu28-Loten lässt sich die Verwendung von cadmiumhaltigen Loten vermeiden.

Sägeblätter und Bohrkronen mit induktiv gelöteten Diamantsegmenten

Ein weiterer Anwendungsbereich in der Werkzeugindustrie ist die Herstellung von Sägeblättern mit bronzegebundenen Diamantsegmenten zur Gesteinsbearbeitung. Diese Sägeblätter und in abgewandelter Form Bohrkronen werden zur Bearbeitung von Naturstein für dekorative Zwecke wie Wandverkleidungen, Fensterbrettern, Treppenstufen oder Grabsteinen verwendet. Im Hoch- und Tiefbau werden Diamantsägeblätter und Bohrkronen für nachträgliche Veränderungen an Betonbauwerken, wie z.B. das schonende Schneiden zusätzlicher Öffnungen in Wände und Decken verwendet. Das induktive Löten bietet die Möglichkeit einer vollautomatischen Bestückung der Stammblätter, dass sind die Segmentträger dieser künftigen Diamantsägeblätter. Dazu wird das Stammblatt in eine kleine Maschine eingespannt und positioniert.

Mit einem automatischen Spender wird eine Lotfolie auf den Umfang des Stammblattes gelegt. Eine Vorrichtung entnimmt aus einem Magazin ein Diamantsegment und setzt dieses auf die Lotfolie. An der Lötstelle wird nur jeweils ein Stammblattsegment und das daraufgedrückte Diamantsegment mit der Lotfolie induktiv erwärmt, um ein Verziehen des Sägeblattes zu vermeiden. Nach dem Erwärmen und der Diffusionshaltezeit wird das Blatt auf die nächste Segmentposition weitergedreht und ein weiteres Segment aufgelötet. Der gesamte Vorgang wird vollautomatisch von einer SPS gesteuert. Die Löttemperatur wird mit einem im Generator integrierten Pyrometer zur berührungslosen Temperaturmessung geregelt. Die bei der Lötung angewendete Temperatur und Zeitdauer kann über eine Schnittstelle zur Dokumentation der Qualitätssicherheit an einen Rechner übergeben werden. Die Stammblätter bestehen aus hochwertigem Werkzeugstahl und haben auch nach dem Verschleiss der Diamentsegmente noch einen erheblichen Wert. Deshalb werden die verschlissenen Diamantsegmente induktiv abgelötet und danach das Stammblatt durch mechanisches Richten und Schleifen wiederaufbereitet. Die wiederaufbereiteten Blätter können nun neu bestückt werden.

Das Induktionslöten in der Elektrotechnik

Das induktive Löten hat in der Elektrotechnik eine grosse Bedeutung, weil Hart- und Weichlötverbindungen - bei entsprechender Stückzahl - eine kostengünstige Alternative bei elektrischen Verbindungen im Vergleich zu kraftschlüssigen Klemm- und formschlüssigen Schraubverbindungen darstellt. Eine besondere Bedeutung haben Hartlötverbindungen im Elektromaschinenbau. Hier werden niederohmige Verbindungen an grossen Querschnitten mit kleinsten Abmessungen bei höchster Temperaturfestigkeit benötigt. Die Generatorbaureihe S412 mit ihrem kleinen und leichten Aussenschwingkreis an einer hochbeweglichen Leitung bietet durch den Betrieb mit Hochfrequenz - im Vergleich zu MF-Generatoren mit wassergekühltem Schlauchpaket und gleicher Leistung - eine wesentlich höhere Erwärmungsgeschwindigkeit an Kupferleitern mit grossem Querschnitt, bei gleichzeitig besserer Beweglichkeit des Induktors. Durch die höhere Aufheizgeschwindigkeit ist der Temperaturgradient der Löstelle grösser, deshalb wird in der Nähe der Lötstelle ein kleinerer Bereich der Lackisolierung verbrannt, was die Nacharbeitskosten reduziert. Die Hauptanwendungen sind maschineninterne Verbindungen an Ständerwicklungen und das Hartverlöten der Käfigstäbe von hochwertigen Kurzschlussläufermotoren.

Induktionserwärmung ist eine Anwendung für das massenhafte Hartlöten von etwas grösseren Schaltkontakten aus Silberlegierungen auf Trägerplatten aus reinem Kupfer oder Stahl / Kupfer-Sandwich-Trägerplatten. Derartige Kontaktbrücken und Einzelkontaktelemente werden für die Produktion von Schaltern und Schützen in der Energieanlagen- und Automatisierungstechnik verwendet. Bei sachgemässer Anwendung bietet eine Hartlötverbindung einen niedrigeren ohmschen und thermischen Widerstand der Kontakte auf dem Träger als bei dem bei kleineren Kontakten üblichen Widerstandsschweissverfahren.

Die z.Z. übliche Grösse der Kontakte variiert bei der induktiven Lötung zwischen 7x7 und 25x25mm. Die Hauptforderung an das Verfahren ist ein Bindungsanteil zwischen Kontakt und Träger von möglichst 100%. Der Bindungsanteil ist massgeblich für den elektrischen und thermischen Widerstand zwischen Kontakt und Trägerelement. Ist der thermische und elektrische Widerstand zu hoch, werden die Kontakte bei Stromfluss und Hochlastschaltvorgängen zu warm, was die Neigung zum Verschweissen der Kontakte erhöht. Verschweisste Schaltkontakte können zu schweren Anlagen- und Personenschäden führen, weil z.B. mechanische Bewegungen nicht mehr gestoppt werden können. Damit kann die richtige Wahl des Verbindungsverfahrens sogar eine produkthaftungsrechtliche Relevanz haben. Für die Ausbildung eines hohen Bindungsanteils ist das Halten der Arbeitstemperatur für eine gewisse Zeit von ausschlaggebender Bedeutung, weil die Ausbildung einer genügend dicken Diffusionsgrenzschicht nicht sofort passiert, sondern das Produkt aus Arbeitstemperatur und Haltezeit ist.

Moderne Kontaktwerkstoffe, welche einen niedrigen Übergangswiderstand, eine hohe Abbrandfestigkeit sowie eine geringe Neigung zum Verschweissen haben, werden aus Ag-SnO-Systemlegierungen pulvermetallurgisch hergestellt. Die vorstehend erwähnte Art von Kontaktwerkstoff ist heute der beste zur Verfügung stehende Werkstoff für die Herstellung von elektrischen Kontakten mit hervorragenden physikalischen und elektrischen Eigenschaften. Leider hat dieser Werkstoff nicht nur eine Abneigung gegen das Verschweissen, sondern auch gegen das Löten. Dafür sind die in diesem Werkstoff homogen enthaltenen Metalloxyde verantwortlich.

Da nur die Oberseite des Schaltkontaktes eine verschweissungshemmende Eigenschaft aufweisen muss, werden an den Rändern und auf der zu verlötenden Unterseite die Metalloxyde durch Glühen unter einer wasserstoffhaltigen Atmosphäre reduziert. Um das zu erreichen, sind die gesinterten Kontaktrohlinge mehr als doppelt so dick wie eigentlich benötigt. Nach dem Reduktionsglühen ist die gesamte Oberfläche in einer Tiefe von 10..20% oxydfrei. Der Kontaktwürfel wird nun wie ein Brötchen durchgeschnitten. Die neue, vorher innere Oberfläche ist oxydhaltig und stellt jetzt die Kontaktfläche dar, während die reduzierte Aussenfläche nun die hartlötbare Unterseite des Kontaktes bildet. Die ebenfalls reduzierten Ränder tragen zur Bildung eines sauberen Lotmeniskus bei. Als Automatisierungsbaustein hat STS einen optischen Sensor zur Kontrolle der Seitenrichtigkeit der Schaltkontakte entwickelt. Mit diesem Sensor ist es auch möglich, die Löt- bzw. Kontaktseite von vorbeloteten Kontakten zuverlässig zu identifizieren.

Hochfrequenz-Halbleiter-Generatoren zum induktiven Löten

Die niedrige Ausgangsimpedanz und hohe Betriebsfrequenz der STS Hochfrequenz-Halbleiter-Generatoren der Baureihen S200 und S400 erleichtern die Verwendung von mechanisch stabilen Induktoren mit geringer Windungszahl. Das garantiert in Verbindung mit den von STS verwendeten volldigitalen Pyrometern eine hohe Reproduzierbarkeit und damit Qualität der gelöteten Kontaktelemente. Ein weiterer Vorteil der Halbleiter-Generatoren von STS ist die überdurchschnittlich hohe Blindleistung, das bedeutet, dass der Abstand zwischen Induktor und Werkstück relativ gross gemacht werden kann. Deshalb ist das Risiko von Werkstückberührung sowie Lot- oder Flussmittelverschmutzung des Induktors während des Lötvorganges geringer, als bei Generatoren mit geringerer Blindleistung.

Für alle Hoch- und Mittelfrequenz-Generatoren von STS stehen eine Reihe von analogen und digitalen Schnittstellen zur Einbindung in die Automatisierung einer Anlage zur Verfügung. Alle Schnittstellen sind optoisoliert, um die Verschleppung von HF in andere Anlagenteile zu vermeiden. STS-Halbleiter-Generatoren werden bei Bedarf mit internen Prozessreglern betrieben, um eine Verschlechterung des Regelverhaltens durch den Einfluss der Todzeit der optoisolierten Schnittstellen zu vermeiden. An diese Regler werden für jeden Bedarfsfall optimal geeignete Pyrometer direkt angeschlossen und direkt vom Generator mit der benötigten Betriebsspannung versehen. Auf diese Weise bilden Pyrometer, Regler und Generator einen auf kürzestem Weg geschlossenen Regelkreis mit einer Sollwertvorgabe durch interne Programme oder via Schnittstelle mit SPS oder Prozessrechner.

Einen weiteren Vorteil bei der Automatisierung von Lötprozessen bieten die Hoch- und Mittelfrequenz-Generatoren der Baureihen S400 sowie S300. Diese Geräte sind mit einem sehr kompakten Aussenschwingkreis mit einer hochflexiblen Leitung ausgerüstet. Der Aussenschwingkreis kann deshalb besonders leicht mit einem Roboterarm an schwer zugängliche Lötstellen im Elektromaschinenbau herangebracht werden. Das Bruchrisiko der blindleistungsführenden und deshalb wassergekühlten Metall-Flex-Schläuchen entfällt.

Bitte schildern Sie uns Ihre Erwärmungsaufgabe, wir finden für Sie eine moderne und kostenoptimierte Lösung.

Copyright ©2024 STS Systemtechnik Skorna GmbH - Induktionserwärmung - Web Designer: Helmut Stober - All Rights Reserved