Halbleiter Hoch- und Mittelfrequenzgeneratoren

Stand der Technik

Die in der industriellen Fertigung verwendeten induktiven Erwärmungsverfahren unterscheiden sich im Frequenzbereich und der Bauart der dazu verwendeten Hoch- und Mittelfrequenzgeneratoren.

Früher wurde Hochfrequenz ausschliesslich mit Röhrengeneratoren im Frequenzbereich von etwa 0,3 . . 3 MHz erzeugt. Der Vorteil der hohen Frequenz von Röhrengeneratoren kommt heute nur noch beim induktiven Oberflächenhärten von Werkzeugstählen zum Tragen. Aber auch diese Anwendung ist durch die Substituierung der Werkzeugstähle durch aufgekohlte Baustähle rückläufig. Wesentliche Nachteile dieser Generatoren sind die hohe Röhren- und Induktorspannung von bis zu 12 kV, der schaltungstechnisch bedingte sehr niedrige Wirkungsgrad von maximal 50% sowie der daraus resultierende enorme Kühlwasserverbrauch.

Mittelfrequenz wurde in der Vergangenheit ausschliesslich mit rotierenden Motor- / Generatorumformern oder später mit statischen Thyristorumformern im Frequenzbereich von 2 . . 10 kHz erzeugt. Der Wirkungsgrad der Umwandlung der elektrischen Energie von Thyristor-Generatoren liegt zwar bei 80%, aber durch die relativ niedrige Frequenz ist der thermische Wirkungsgrad deutlich geringer als bei einem HF-Generator. Das macht einen höheren Einsatz von Primärenergie nötig. Transistorisierte Mittelfrequenz-Generatoren von STS arbeiten mit einer Frequenz von über 20 kHz, was einen besseren Wirkungsgrad sowie einen geräuschlosen Betrieb ermöglicht.

Eine Bewegung des Induktors ist bei konventionellen Generatoren nur unzulänglich möglich, da dieser über Stromschienen oder wenig bewegliche, wassergekühlte Metallgewebeschläuche mit der Kondensatorbatterie im Generatorschrank verbunden ist.

Hohe Verluste verursacht bei konventionellen Hoch- und Mittelfrequenz-Generatoren der zur Anpassung kleiner Induktoren nötige Ausgangstransformator. Die Transformation des Schwingkreisblindstromes führt zu Verlusten von bis zu 50% bei grossen Untersetzungsverhältnissen. Die unvermeidbare Streuinduktivität dieser Transformatoren liegt in Reihe mit dem Induktor und reduziert so die nutzbare Blindleistung des Generators, was die Schwingkreisverluste noch weiter erhöht.

STS Hoch- und Mittelfrequenz-Generatoren weisen die Nachteile konventioneller Generatoren nicht auf und entsprechen dem neuesten Entwicklungsstand.

STS Halbleiter-Generatoren

Die Systemtechnik Skorna hat Ende der achtziger Jahre eine Reihe von HF-Generatoren für materialwissenschaftliche Experimente in der Schwerelosigkeit entwickelt, um den Bedarf der auf diesem Gebiet führenden Institute an Hochleistungsgeneratoren zu decken. Die bei dieser Sonderentwicklung gewonnenen Erkenntnisse flossen in eine neue Serie von Industriegeneratoren. Die Verwandtschaft ist am Wirkungsgrad, der Baugrösse und der Zuverlässigkeit zu erkennen.

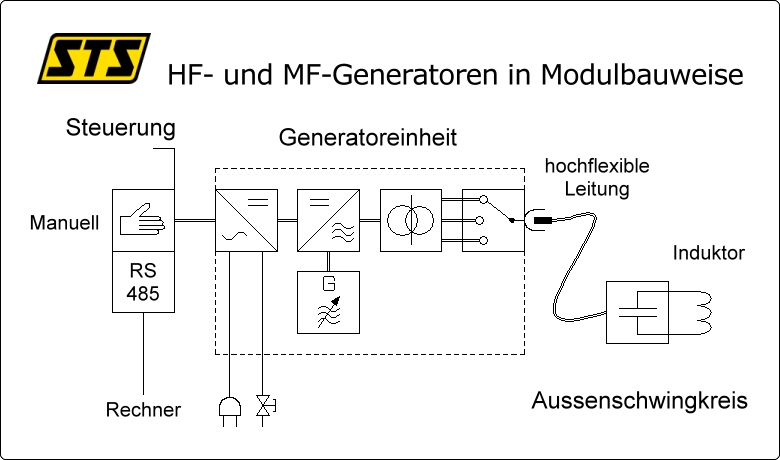

STS Halbleiter-Generatoren der M300 und M400 Serie bestehen aus den Teilgeräten Generatoreinheit, Aussenschwingkreis und Steuerung, um eine grösstmögliche Flexibilität bei der Anwendung zu ermöglichen. In diesen Teilgeräten sind bestimmte Funktionen sinnvoll zusammengefasst.

Jeder Generator einer Bauserie besteht aus Baugruppen mit identischen mechanischen und elektrischen Schnittstellen. Änderungen der Nutzung oder Reparaturen sind deshalb relativ schnell und einfach möglich. Für die grundsätzliche Auswahl der Steuerung steht die kundenorientierte Verwendung des Generators im Vordergrund. Für alle Steuerungstypen sind eine grosse Anzahl von anwendungsspezifischen Modulen auf Hard- und Softwarebasis verfügbar.

Beschreibung

STS Generatoren bestehen aus drei Hauptkomponenten: Dem Generatorteil mit einem integrierten oder externen schwenkbaren Steuerungsträger sowie dem Aussenschwingkreis. Der Vorteil dieser Anordnung liegt in der Auslagerung der blindstromführenden Schwingkreiskondensatoren in einen Aussenschwingkreis, welcher durch ein hochflexibles Kabel mit dem Generator verbunden ist. Der Generator und die Zuleitung zum Aussenschwingkreis führt nur Wirkstrom, was die Ausbreitung unerwünschter elektromagnetischer Felder deutlich reduziert. Der von den Abmessungen extrem kleine Aussenschwingkreis - nicht grösser als ein gutes Buch - kann direkt an der Erwärmungsvorrichtung montiert werden. Die Arbeitsfrequenz von STS Generatoren liegt immer über 20 kHz, um Betriebsgeräusche zu vermeiden.

Generatoreinheit

In der Generatoreinheit sind alle Komponenten enthalten, die der Erzeugung der HF- / MF-Spannung dienen. Die Leistungsregelung des Generators mit einem Schaltnetzteil bietet gegenüber den sonst verwendeten Thyristorstellern den Vorteil geringerer Verluste und einer bedeutend höheren Regelgeschwindigkeit. Die Generatorleistung wird über eine Zwischenkreisspannung gegen Netz- und Lastschwankungen auf besser 1% geregelt. Die Generatoreinheit enthält weiterhin einen Energiespeicher zur Glättung der Welligkeit der Netzwechselspannung, mehrere Funkentstörfilter sowie die Kühlwasserüberwachung.

Der vollständig digital aufgebaute Umrichter wandelt die geregelte DC-Zwischenkreisspannung mit einem konstanten Wirkungsgrad von über 95% in eine HF- / MF-Wechselspannung um. Die Betriebsfrequenz und der Arbeitspunkt des Generators werden vom Steueroszillator erfasst und ständig auf ein Optimum des Wirkungsgrades geregelt. Durch diese ultraschnelle Regelung entfällt das manuelle Schalten von Kondensatoren zur Kompensation des Blindstromes. Die mit dieser Schaltungstechnik erzielten geringeren Umwandlungsverluste reduzieren die Anzahl und Grösse der aktiven Elemente wesentlich, was wiederum zu einer Verkleinerung der Kühlelemente und letztendlich zur Reduzierung der Baugrösse des gesamten Generatorsystems führt.

Der Oszillator steuert mit seinem Digitalausgang einen vollständig digital arbeitenden Leistungsverstärker an, welcher den Aussenschwingkreis über einen Trenn- und Anpassungstrafo speist. Dieser Trafo verursacht nur sehr geringe Verluste, da nur Wirk- aber keine Blindleistung transformiert wird. Hierzu trägt auch der Kern aus einem neuartigen, weichmagnetischen Werkstoff bei. Der Trenn- und Anpassungstrafo verfügt optional über drei verschiedene Ausgangsspannungen, um den Anschluss unterschiedlicher Kondensatorbatterien mit verschiedenen Optimalfrequenzen in den Aussenschwingkreisen zu ermöglichen. Diese Schaltungstechnik bietet höchstmögliche Flexibilität der Anwendung des Generators.

Aussenschwingkreis

Eine indirekt wassergekühlte Kondensatorbatterie bildet mit dem Induktor den Parallelschwingkreis. Der Induktor ist die einzige wassergekühlte Spule des Schwingkreises, was den Wirkungsgrad beträchtlich erhöht. Der bei konventionellen Generatoren übliche Autotransformator zur Anpassung der Ausgangsimpedanz des Generators an den Induktor ist hier unnötig.

Der Induktor wird ohne Transformationsverluste direkt an die Kondensatorbatterie angeschlossen. Die Kondensatoren bilden mit dem Induktor einen Schwingkreis, in welchem die für eine gute Ankopplung des Werkstücks nötige Blindleistung bereitgestellt wird. Die einem bestimmten Aussenschwingkreis zugeordnete Ausgangsspannung des Trenn- und Anpassungstrafos wird automatisch durch den Steckverbinder des Aussenschwingkreises richtig verbunden. Die Zuleitung des Aussenschwingkreises kann wahlweise hochflexibel zum Verlegen oder für Dauerbewegungen ausgeführt werden. Mit einem optionalen Umschalter im Generatorteil, welcher extern manuell oder per SPS elektrisch betätigt wird, können zwei Aussenschwingkreise wechselweise am selben Generator betrieben werden.

Alle Aussenschwingkreise sind optional mit einer Zwei-Kreis-Kühlung lieferbar. An diesen Aussenschwingkreisen können Induktoren mit einem kleinen Kühlquerschnitt angeschlossen werden. Durch diesen zweiten Induktorkühlkreislauf wird die Kühlung von Schwingkreiskondensatoren und Generatoreinheit aufgrund des geringeren Wasserdurchflusses nicht beeinträchtigt. Der zweite Induktorkühlkreislauf kann mit dem Druckpumpaggregat DPA406 mit einem konstanten Kühlwasservolumen mit bis zu 20 Bar Druck betrieben werden. Bei beiden Kühlkreisläufen wird das Durchflussvolumen sowie die Ein- und Austrittstemperatur von der Generatorsteuerung überwacht. Aufgrund der geringen Grösse und kleinen Masse kann der Aussenschwingkreis direkt auf den Flansch von Vakuumanlagen montiert werden.

Steuerung

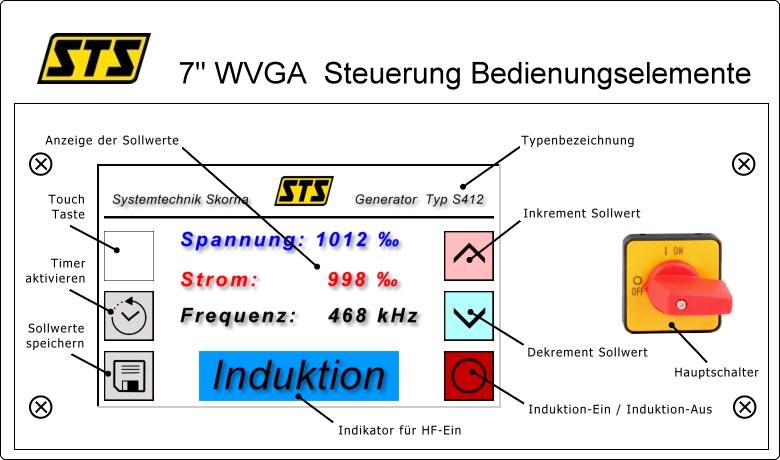

Der Steuerungsträger ist entweder in das Gehäuse der Generatoreinheit integriert oder bei Generatoren über 50 kW mit einem schwenkbaren Arm am Gehäuse der Generatoreinheit montiert, um eine gleichzeitig gute Beobachtbarkeit von Steuerung und Erwärmungszone zu ermöglichen. Als Steuerung des Generators ist wahlweise eine einfache Kompaktsteuerung, eine D-Steuerung mit 7" WVGA Vollfarbdisplay und Sensortasten oder eine modulare Steuerung mit Steckbaugruppen lieferbar.

Die preisgünstige Kompaktsteuerung findet vorwiegend im industriellen Bereich in per SPS oder Profibus ferngesteuerten Maschinen und Anlagen Verwendung. An manuellen Bedienungselementen sind nur Taster für Ein, Aus, Reset und Sollspannung vorhanden. Anzeige der Betriebszustände mit LED-Anzeigen und digitaler LCD-Stromanzeige.

Die D-Steuerung mit Farbdisplay und resistiven Sensortasten findet in allen Bereichen Verwendung und ist das "Human Interface" (HMI) für den schnellen und hochauflösenden Mikrokontroller, der den Generator steuert. Die Betätigung der Touch-Sensor-Tasten ist mit den üblichen Lederhandschuhen problemlos möglich. Diese schmutzunempfindliche Steuerung ist standardmässig mit einem integrierten Timer und einem optionalen Temperaturregler für den Anschluss an Temperatursensoren, wie z.B. Pyrometer lieferbar. Auf dem Display werden die Soll- und Istwerte der Generatorparameter Spannung, Strom und Frequenz mit hoher Auflösung angezeigt.

Bei der Funktion Timer wird die Sollzeit separat eingestellt und gespeichert. Nach Ablauf der Sollzeit wird der Generator automatisch ausgeschaltet. Bei der Option Regler werden die PID-Regelparameter sowie die Soll- und Isttemperaturen angezeigt. Die D-Steuerung ist mit einer integrierten Ethernet-Schnittstelle (TCP/IP) lieferbar, mit der der Generator systemfähig wird. Mit einem externen Gateway kann das Gerät in vorhandene Anlagen kostengünstig integriert werden.

Die modulare Steuerung besteht aus einem Träger mit einer Bus-Platine, in den verschiedene kundenspezifische Steuer-, Anzeige- und Überwachungskassetten gesteckt werden können. Derartige Module können jederzeit ohne Eingriff in die Funktionssicherheit des Generators um- oder nachgerüstet werden. Die Belegung des Steuerungsbusses ist genormt und damit zukunftssicher.

Die Minimalausrüstung dieser Steuerung besteht aus jeweils einer Kassette für Bedienung und Anzeige sowie einer Kassette für die Überwachung von Grenzwerten. Die Leistungsabgabe des Generators kann wahlweise durch Regelung der Spannung des Schwingkreises, der Stromabgabe des Generators oder optional der Leistung des Generators vorgenommen werden. Die Steuerung kann zur Anzeige der Betriebsparameter Strom, Spannung und Leistung wahlweise mit analogen oder digitalen Anzeigeinstrumenten bestückt werden. Für den Anwender stehen weiterhin eine Anzahl von Kassetten mit diskreten Funktionen wie Timer, Regler sowie eine analoge parallele oder eine digitale serielle Schnittstelle zur Steuerung mit einem Rechner zur Verfügung. Wegen der Vielseitigkeit wird die modulare Steuerung unter anderem in unseren materialwissenschaftlichen Anlagen verbaut.

Die serielle RS232 Prozessrechnerschnittstelle PS22 verbindet optoentkoppelt den Generator mit einem Steuerrechner. Die AD- und DA-Wandler der PS22, welche zur Übertragung der Soll- und Istwerte des Generators sowie der Temperatur Soll- und Istwerte des Reglers verwendet werden, haben mindestens 12-Bit Auflösung. Mit der PS22 lässt sich eine vollständige Überwachung und Einstellung aller Betriebsparameter des Generators vom Steuerrechner realisieren. Die Schnittstelle ist PC-kompatibel. Alle anderen Bussysteme - wie z.B. RS485 oder Profibus - können über die optoisolierte parallele AN12 Schnittstelle mittels einem Protokollkonverter-Gateway (z.B. von Anybus) extern angeschlossen werden.

Sicherungskonzept

Gegen Betriebsstörungen und äussere Einflüsse wurde der Generator mit einem aufwendigen Sicherheitssystem ausgerüstet. Bei Überschreitung der eingestellten Betriebsparameter wird der Generator sofort abgeschaltet und die Art der Störung angezeigt. So wird die Produktion fehlerhafter Werkstücke verhindert. Nach Beseitigung der Störungsursache wird die Fehlermeldung durch Druck auf die Resettaste gelöscht. Bei einer Störung kann mit einem Optokoppler eine externe Meldevorrichtung geschaltet werden, um den Maschinenführer über den Stillstand zu informieren.

Wartung und Service

Der Generator enthält - ausser den Lüftern - keine Verschleissteile und kann durch seinen modularen Aufbau - und die bei allen Geräten einheitlichen mechanischen und elektrischen Schnittstellen - als besonders servicefreundlich betrachtet werden. Zur Pflege der Geräte bieten wir Verträge an, die eine jährliche Überprüfung und Wartung der Geräte beinhalten. Der hohe Qualitätsstandard unserer Geräte ermöglicht es uns eine Gewährleistung von einem Jahr auf Material und Verarbeitung zu geben.

Wir sind gegen geplante oder ökonomische Obsoleszenz. Für die Lieferbarkeit von Originalkomponenten und Originalbaugruppen garantieren wir eine Bevorratung von mindestens 2 Jahren. Äquivalente Komponenten und kompatible Baugruppen sind mindestens 10 Jahre lang lieferbar. Wenn der Kunde es für sinnvoll erachtet, reparieren wir unsere Geräte auch noch nach 25 Jahren.

Copyright ©2024 - STS Systemtechnik Skorna GmbH - Induktionserwärmung - Web Designer: Helmut Stober - All Rights Reserved